Resiplast – Verbeteren productieomgeving

Klant: Resiplast

Locatie: Wommelgem

Website: www.resiplast.be

Epoglass

De samenwerking tussen DD Engineering en Resiplast start eind 2017. Het binnenhalen van enkele grote orders vereist een verdubbeling van de totale productie van een van de producten van Resiplast. DD Engineering wordt gevraagd om Resiplast te ondersteunen in het bepalen van de nodige investeringen om die verdubbeling te verwezenlijken.

Het project start met een capaciteitsanalyse. Het gebruik van de verschillende machines van de productie wordt daarbij geanalyseerd met één vraag in het achterhoofd: wat is de maximale productie die in ideale omstandigheden op elke machine gedraaid kan worden? De vaststellingen zijn alvast positief: beide machines hebben voldoende capaciteit om de nodige productie aan te kunnen. Optimalisatie schuilt vooral in het wegwerken van stilstanden en onnodig snelheidsverlies op beide productiesystemen.

In onze aanpak focussen we ons op vier verschillende problemen:

- Nieuw doseersysteem

- Optimalisatie interne logistiek

- Optimalisatie werkplaats mengmachine

- Optimalisatie werkplaats afvulmachine

Op het einde van het project werden ook nog de Technische Constructiedossiers van beide machines opgemaakt ter controle van de veilige werking.

1 Nieuw doseersysteem

Het afvullen van het product in emmers is de bottleneck van de productie. Om de gewenste doseersnelheid te halen, is er nood aan een optimalisatie van het doseersysteem. Door aanpassingen aan mechanisme en sturing zijn we er in geslaagd om de gewenste snelheid te halen.

2 Optimalisatie interne logistiek

Een te grote afstand tussen de productiemachine (mengmachine) en de afvulmachine zorgt voor onnodig tijdsverlies in de productie. Het verplaatsen van de mengmachine, in combinatie met optimalisatie van de kuipen, minimaliseert de tijd die verloren gaat in interne logistiek.

3 Optimalisatie werkplaats mengmachine

Verschillende producten moeten in de mengkuip gedoseerd worden. Door de hoogte van de kuipen en de massa die gedoseerd moet worden, is dit niet zo evident. Bovendien is de afvulmachine ook de bottleneck van het systeem. Vereenvoudigen van de dosering in de kuip kan er voor zorgen dat de operator minder fysiek belast wordt en meer tijd beschikbaar heeft voor het afvullen.

Verschillende aanpassingen werden hier doorgevoerd: een bordes werd geïnstalleerd voor het doseren van zakgoed op werkhoogte, IBC’s op hoogte voor gravitair doseren van vloeistoffen en een big bag structuur voor het doseren van de vulmiddel vanuit big bags in plaats van zakgoed.

4 Optimalisatie werkplaats afvulmachine

Als laatste stap werd ook de flow aan de afvulmachine geoptimaliseerd. Een evenwichtige taakverdeling aan de afvulmachine en de mengmachine stelt twee operatoren in staat om de gewenste productiesnelheid aan te houden. Bepaalde verantwoordelijkheden werden ook doorgegeven aan magazijniers om de interne logistiek te vereenvoudigen.

Wij zochten een partner met frisse en pragmatische ideeën, aangepaste aan onze budgettaire noden, om onze productiesite te Wommelgem te upgraden en voor te bereiden voor een verhoogde capaciteit. Dit is geslaagd.

– Tom Canters / Resiplast

Pigmentmachine

Dankzij de succesvolle samenwerking in het Epoglass project werd DD Engineering ook gevraagd voor de technische ondersteuning van twee andere projecten: de aankoop en installatie van een pigmentmachine en een project met focus op ergonomie.

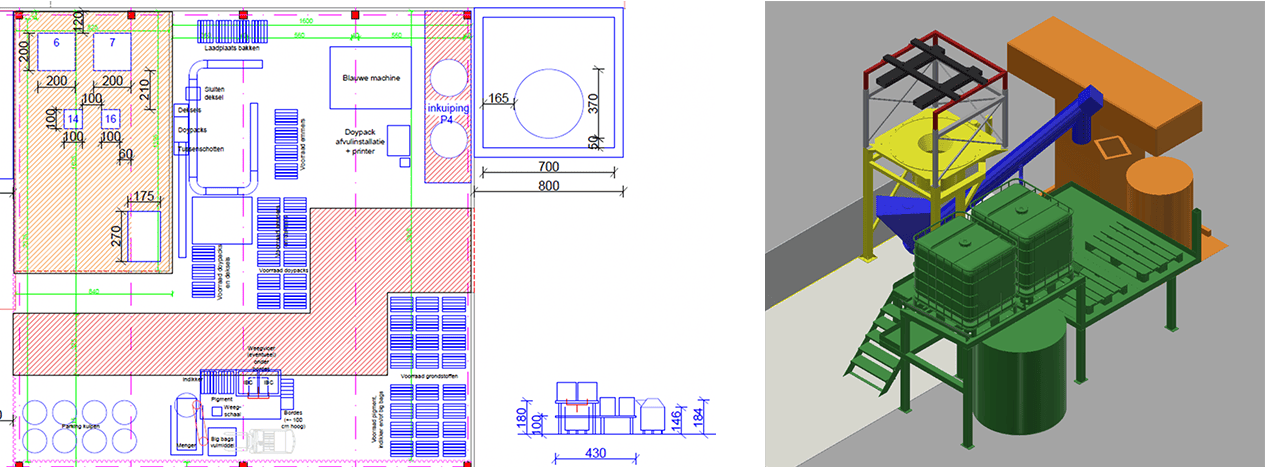

Het project rond de pigmentmachine vertaalde zich voornamelijk in een lay-outoefening. De meest geschikte machines en de gewenste leverancier werden al door Resiplast gekozen. De opdracht bestond er in de eerste plaats in een geschikte ruimte binnen het bestaande gebouw te selecteren en vervolgens de lay-out van de nieuwe lijn uit te werken.

Bij het uitwerken van de lay-out werd vooral rekening gehouden met ergonomie en werd de volledige opstelling ook zo compact mogelijk gehouden. Dit vereenvoudigt de handelingen die de operator moet doen en verhoogt op die manier ook de efficiëntie van de lijn.

Ergonomie

In het derde project worden een aantal zaken gecombineerd die allen gerelateerd zijn aan de fysieke belasting van de operatoren. Enerzijds wordt een oplossing gezocht voor het handelen en het transport van 200 liter vaten. In de huidige stockage worden de vaten rechtopstaand gestockeerd en moet de operator dus telkens het vat eerst platleggen, dan opnemen met een heftruck en de vloeistof in een mengkuip doseren om daarna het vat terug te plaatsen. Een voorstel werd uitgewerkt door DD Engineering waarin de vaten op vatenpalletten horizontaal gestockeerd worden. Op die manier zijn ze direct beschikbaar voor het afvullen door de operatoren en hoeft het vat maar één keer gekanteld te worden.

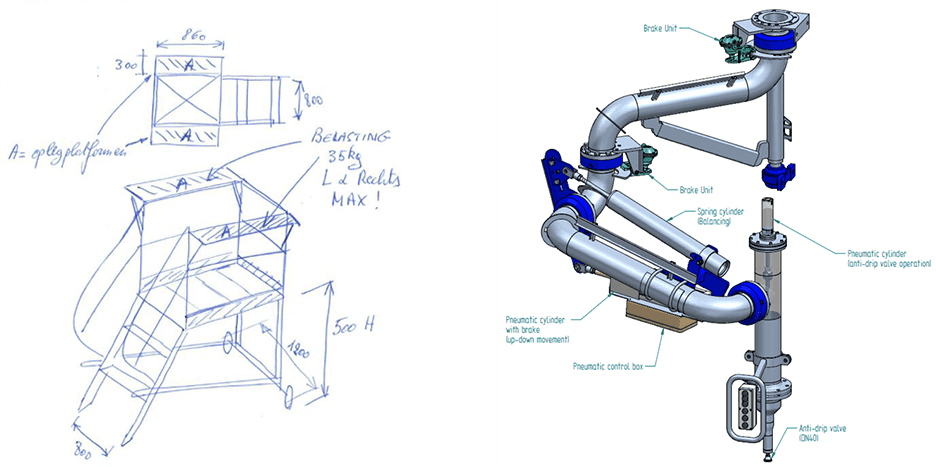

Daarnaast wordt ook een oplossing gezocht voor het ergonomisch en veilig doseren van grondstoffen in de verschillende mengkuipen. Eenvoudige twee trapsladders werden tot nu toe gebruikt tijdens het doseren. Een voorstel voor platformtrappen werd uitgewerkt door DD Engineering. Op het platform kan de operator eenvoudiger bewegen zonder het risico op vallen dankzij de leuningen. Daarnaast kunnen werktafels voorzien worden zodat de 25 kg-zakken neergelegd kunnen worden wat het doseren eenvoudiger maakt.

Ten slotte werd ook de fysieke belasting van de operatoren bij het vullen van pails aangebracht als één van de op te lossen problemen. De huidige oplossing die een flexibel en veerbalancer combineert, blijkt onvoldoende de belasting op de operatoren weg te nemen, met werkverlet tot gevolg. DD Engineering nam contact op met verschillende leveranciers en stelde een manuele laadarm voor aan Resiplast als beste oplossing voor hun situatie.

Contact

Op zoek naar een studiebureau dat u concrete, praktische

oplossingen aanreikt zodat u gegarandeerd voldoet aan alle

regelgevingen?

Neem gerust contact met ons op.

Christophe Huyghe

Expert Technische Veiligheid

→