Process Safety Study (PSS)

Procesveiligheid is belangrijk omdat het serieuze incidenten vermijdt zoals:

- Explosie: ontvlambare gassen, stofexplosies enz.

- Brand: brandbaar materiaal

- Overdruk: tank die openbarst, leidingen die scheuren enz.

- Onderdruk: tankimplosie enz.

- Chemische uitstoot: overlopende tanks, scheuren in stoffilters enz.

- Chemische reacties: NaOH in contact met zuren, water bij oxidizers enz.

Hiervoor is een process safety study (kortweg PSS) het meest geschikt. Waar een Hazop-studie zich eerder toespitst op de betrouwbaarheid en veiligheid van het (proces)ontwerp, zal een (eventueel hierop aanvullende) process safety study de werking van het proces analyseren op basis van de apparatuur, werkprocedures en interactie van operatoren.

DD Engineering heeft deze expertise opgebouwd als strategische partner van Procter & Gamble sinds meer dan 25 jaar! Deze multinational, gekend van merken als Oral-B, Pampers, Ariel, Head & Shoulders, beschouwt HSE (Health Safety & Environment) als onderdeel van engineering en stelt de hoogste veiligheidseisen om ongevallen te vermijden. DD Engineering mag als gekwalificeerd én gecertificeerd bedrijf deze studies uitvoeren voor P&G, ondertussen zo’n 75 per jaar of meer dan 2000 sinds het bestaan van DDE! We werken voor P&G-sites wereldwijd waar onze diepgaande kennis in combinatie met praktische ervaring sterk geapprecieerd wordt om de complexe installaties te analyseren.

DD Engineering heeft deze expertise opgebouwd als strategische partner van Procter & Gamble sinds meer dan 25 jaar!

Wat is het concreet?

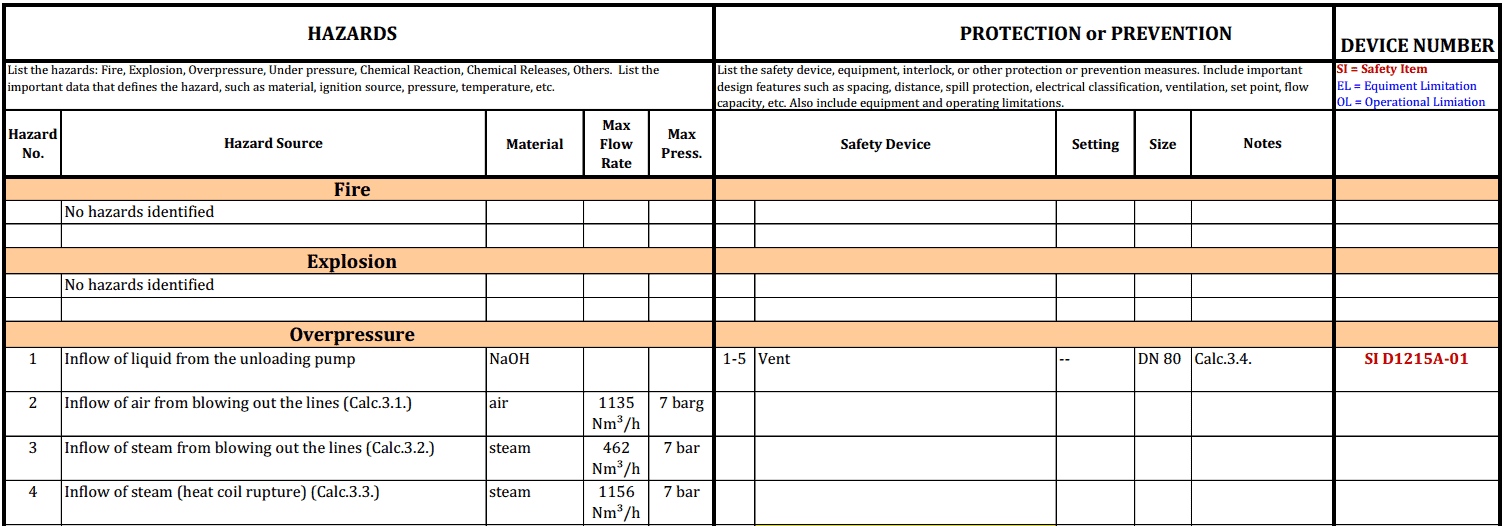

Een Process Safety Study focust op de apparatuur van het proces, denk maar aan pompen, tanks, stoffilters, doseerschroeven,… Voor elk van deze onderdelen wordt gezocht naar mogelijke faalmechanismen aangezien dat falen tot een gevaarlijk incident kan leiden. Dit gebeurt via de 6 gevaarcategorieën (explosie, brand, over- en onderdruk, chemische uitstoot en reactie).

Concreet voorbeeld van overdruk is het pompen tegen een gesloten klep met een volumetrische pomp (in normaal bedrijf is de automatische klep open maar een schakelaar kan altijd eens haperen!). Technieken om het falen te vermijden:

- Installeer veiligheidssystemen (vb. overdrukklep die opent als de druk te hoog wordt)

- Dit kunnen ook interlocks zijn (vb. overvulbeveiliging die pomp moet stoppen)

- Begrenzingen voor de operator (vb. open de kleppen voor het pompen)

- Begrenzingen voor de apparatuur (vb. werken met kleurcodes voor de normale stand van kleppen)

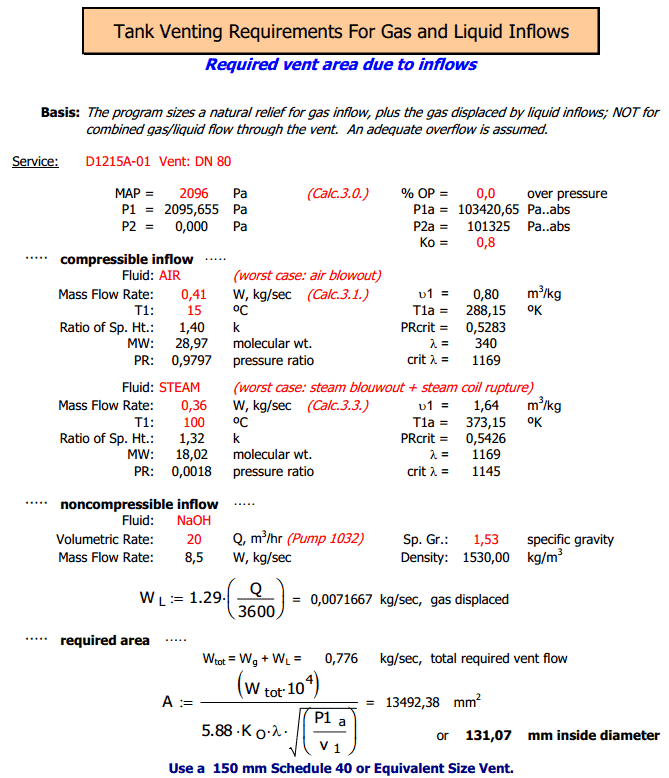

De veiligheidssystemen worden niet enkel opgelijst maar ook berekend of ze voldoende gedimensioneerd zijn (vb. diameter van overdrukventiel). Daarnaast volgen uit de studie ook inspectiemethodes, praktische gebruiksaanwijzingen en overzicht van de gevaren bij het proces in werking.

Wat zijn de voordelen van een PSS-studie?

- Het toont op een overzichtelijke manier de faalmechanismen van een bepaald onderdeel

- De parameters van het proces (debieten, drukken,…) worden kwantitatief geanalyseerd

- Beveiligingen worden gecontroleerd indien ze voldoende zijn (worst case berekeningen)

- Praktische aanwijzingen voor operatoren hoe ze op een veilige manier met de installatie kunnen werken

Met welke uitdagingen dient men rekening te houden bij een PSS-studie?

- De werking van het proces moet goed gekend zijn: welke apparatuur (vb. maximale pompdruk),welke producten (dichtheden, viscositeit,…),welke parameters enz.

- Het vergt een sterke analytische geest om de procesparameters te bestuderen en scenario’s te berekenen (vb. wat is het maximale debiet van perslucht op 7 bar door een DN25 leiding?)

Wanneer kiezen voor een PSS-studie?

- Processen die ingedeeld kunnen worden in minstens 1 van de 6 gevaarcategorieën

- Praktische studie om veiligheden te verifiëren

- Kan ook als uitbreiding op de Hazop-studie dienen waarbij de voorgestelde maatregelen uitgewerkt worden.

Waarom kiezen voor DDE Engineering?

- De rekenmethodes die volgen uit onze ruime process safety expertise, passen we ook toe in het dagdagelijks ontwerp in onze projecten (vb. waar op te letten als je een tank moet plaatsen; hoe dimensioneer je een pomp)

- Wereldwijd hebben we zo’n 2000 process safety studies uitgevoerd en hebben dus een enorme schat aan kennis over processen en hoe die veilig te ontwerpen!

Contact

Op zoek naar een studiebureau dat u concrete, praktische

oplossingen aanreikt zodat u gegarandeerd voldoet aan alle

regelgevingen?

Neem gerust contact met ons op.

Christophe Huyghe

Expert Technische Veiligheid

→