Hazop staat voor Hazard and Operability Analysis, wat concreet inhoudt dat een HAZOP-studie uw proces zal analyseren naar zowel veiligheid als betrouwbaarheid.

Inleiding

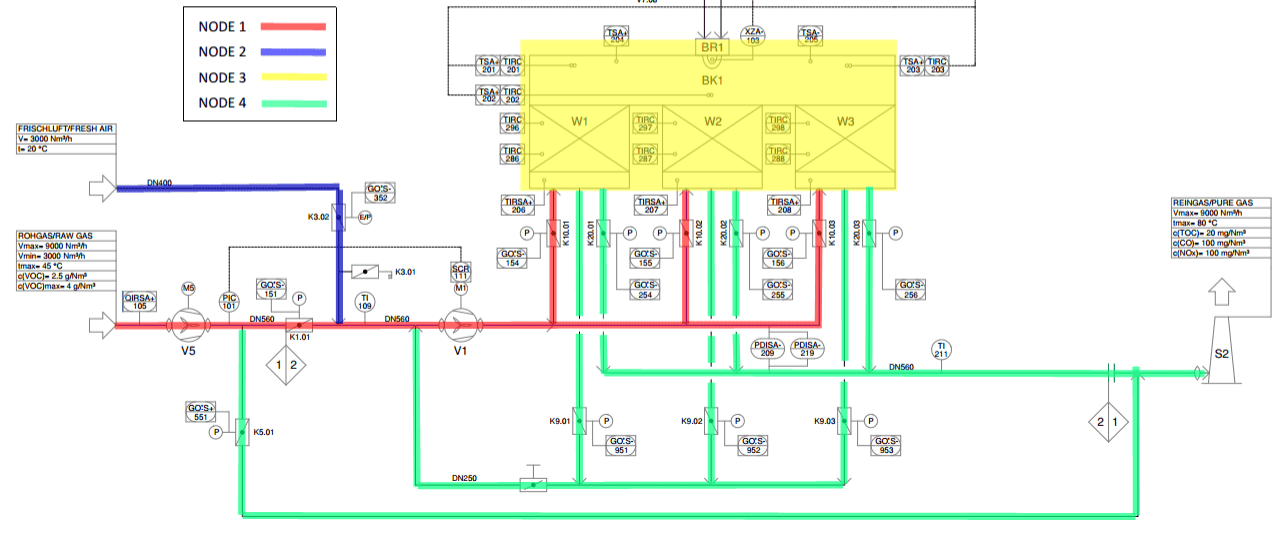

Om het proces in kaart te brengen, is het belangrijk om correcte P&ID’s te hebben. Dit is de afkorting van process and instrumentation diagrams, wat eigenlijk een schema is van de productstromen (vb. water, lucht, olie,…) die door de apparatuur (zoals tanken, pompen, warmtewisselaars,…) met de nodige kleppen en instrumentatie (debietsmeters, temperatuursensoren,…) gaat. Voor onze DDE ingenieurs is dit onmisbaar om processen te ontwerpen. We beschikken dan ook over de nodige ervaring en tools (vb. Plant3D) om dit voor u uit te tekenen!

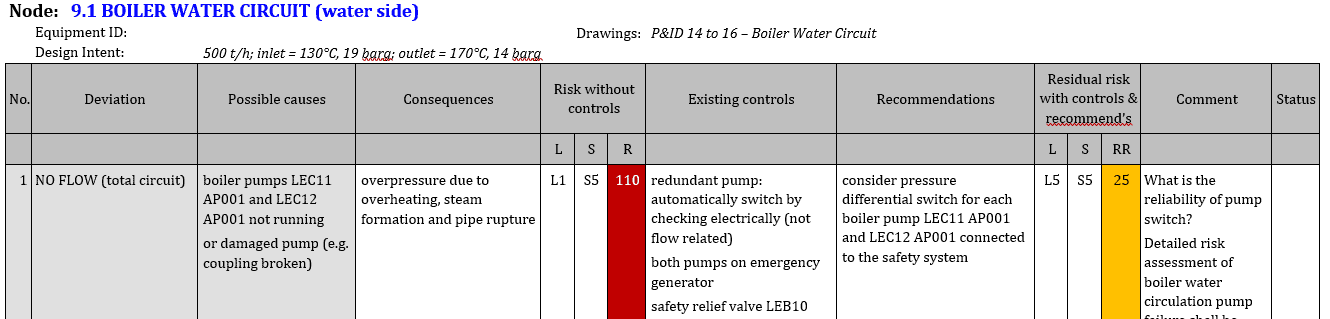

Daarna wordt het proces in stukken opgedeeld, de zogenaamde nodes of knooppunten, omdat men niet het volledige proces in één keer kan analyseren. Nodes zijn meestal per productstroom (vb. water, lucht, olie,…) of systemen waar er iets gebeurt (vb. ketel, tank,…). Elke node gaat men in detail analyseren via afwijkingen t.o.v. het normale proces.

Een team

Wat een HAZOP-studie zo uniek maakt, is dat er op de input van het ganse team gerekend wordt. De kennis en ervaring van het team bepalen in grote mate de kwaliteit van de analyse. Daarom wordt dit team zo divers mogelijk opgesteld, denk maar aan mensen uit productie, onderhoud, engineering, programmatie, … Daarnaast doet men vaak ook beroep op externe experts (vb. de leverancier van een bepaalde installatie).

Het diverse en multidisciplinaire team zal via meerdere vergaderingen overleg plegen over welke de mogelijke knelpunten in het proces zijn, dit zowel voor veiligheid als betrouwbaarheid.

Om het overleg efficiënt en kwalitatief te laten verlopen, wordt de HAZOP-meeting steeds geleid door een moderator (de ‘leader’),die wordt bijgestaan door een secretaris (de ‘scribe’),die de meeting zal neerpennen.

DD Engineering voorziet hiervoor altijd 2 personen (leader en scribe) in een ideale mix. Het zijn beide burgerlijk ingenieurs met sterke analytische skills en ervaring in procesveiligheid. Deze analyseren op voorhand de P&ID’s om de nodes en mogelijke afwijkingen te bepalen. Met deze voorkennis zorgt ons DDE team voor zeer gestructureerde en efficiënte meetings en stellen we kritische vragen om betere analyses te maken!

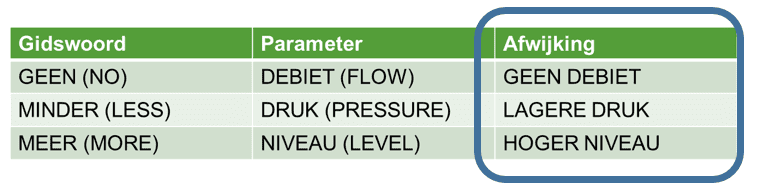

Hoe gaat dit dan concreet in zijn werk tijdens de meetings?

- Elke node analyseren via ‘afwijkingen’ (= gidswoord + parameter) t.o.v. de normale werking die in se veilig is; bv. wat als er geen debiet, lagere druk, hoger niveau,… is?

- Per afwijking: oorzaken en naakte risico’s in kaart brengen.

- Oplijsten van de aanwezige beveiligingen.

- Wanneer de aanwezige beveiligingen het risico onvoldoende reduceren (afhankelijk van de ernst en de waarschijnlijkheid): maatregelen voorstellen.

- Goedkeuring van het team voor de getroffen maatregelen m.b.t. tot veiligheid en betrouwbaarheid.

- Wanneer na de HAZOP-studie blijkt dat de risico’s te hoog blijven of onvoldoende ingeschat kunnen worden: verdere evaluatie uitwerken via LOPA en SIL …

Wat zijn de voordelen van een HAZOP-studie?

- Er wordt gerekend op de inbreng van het divers en multidisciplinair team, dit biedt een gevarieerd perspectief op de veiligheidsrisico’s.

- Handige tool om uw ontwerp ook te toetsen naar betrouwbaarheid (vb. wat als een klep faalt?)

- Uw proces wordt systematisch in kaart gebracht, de HAZOP-studie laat weinig ruimte voor vergetelheden (DD Engineering heeft hiervoor lijsten met mogelijke afwijkingen opgesteld).

- Het is een concretere studie dan “What if” en uitgebreider dan “Process Safety Study”.

Met welke uitdagingen dient men rekening te houden bij een HAZOP-studie?

- Er is engagement nodig van het divers en multidisciplinair team.

- Door de grootte van het HAZOP-team, kijkt men tegen een vrij hoge (loon)kost aan.

- De opgelijste maatregelen worden niet verder uitgewerkt, bijkomende studies zijn nodig, zoals bijvoorbeeld een LOPA-analyse of process safety study (vb. een overvulbeveiliging is noodzakelijk maar men werkt dit niet in detail uit).

Wanneer kiezen voor een HAZOP-studie?

- Uw processen beschikken over parameters (denk aan “flow”, “pressure”, temperature”, …).

- De processen zijn complex met meerdere beveiligingen.

- (Liefst) tijdens de ontwerpfase van uw nieuwe installatie.

- U of een van medewerkers was het slachtoffer van een arbeidsongeval, of u wenst mogelijkse arbeidsongevallen proactief te voorkomen.

Waarom kiezen voor DDE Engineering?

- We zijn ingenieurs = we denken mee met de klant naar praktische en efficiënte oplossingen!

- Ruime ervaring in procesindustrie

- DDE ingenieurs met sterke analytische skills én proceservaring

- Gedetailleerd: duidelijke beschrijving van veiligheidsterminologie en goed voorbereid

- Gefundeerde berekeningen of vervolgstudies (zoals SIL, process safety) zijn mogelijk

- Communicatief sterk: charismatisch, duidelijke aanpak, uitgebreide talenkennis

Meer weten?

Ook benieuwd wat onze plant engineers voor uw productievloer kunnen betekenen? Neem gerust contact met ons op. We helpen u graag verder.

Christophe Huyghe

Expert Technische Veiligheid

safety@ddeng.be – 057 42 15 21