Rik Osstyn

Senior Consultant Digital Factory

digital@ddeng.be – 057 42 15 21

Tegenwoordig bestaan er al enorm veel planningsystemen op de markt, de vraag die iedereen zich stelt is: hebben we eigenlijk nood aan nog een andere planner en zo ja, wat is het voordeel?.

Alle bedrijven, ongeacht de sector, worden steeds meer uitgedaagd om een oplossing te vinden voor de volgende hedendaagse eisen

- Een steeds grotere diversiteit aan producten en diensten, meer kleuren, meer maten, meer varianten.

- Kortere leveringstermijnen ofwel sneller produceren met kortere doorlooptijden. Dit betekent steeds minder stuks die moeten geproduceerd worden per order.

- Meer flexibiliteit, wendbaarheid en veerkracht.

- En dit alles uiteraard tegen een lagere kostprijs.

Daar waar de meeste bedrijven enkele tiental jaren geleden produceerden op voorraad en verkochten uit voorraad, zijn meer en meer bedrijven verplicht om te produceren op order of op maat en dat voor hen een totaal andere manier van werken en vooral een andere manier van plannen.

De meeste planningssystemen zijn de planningen in een ERP systeem of grafische planner. Hierbij gaat men een planning gaan maken voor elke afdeling of machinelijn afzonderlijk en deze planningen aan elkaar gaan koppelen. Daarnaast gaat men ook de machines, de operatoren en het materiaal afzonderlijk gaan inplannen. Deze manier van werken gaat heel goed bij het produceren op stock, maar naarmate het productieproces moeilijker wordt of veel gaat veranderen, wordt dit soort plannen minder realistisch tot onuitvoerbaar.

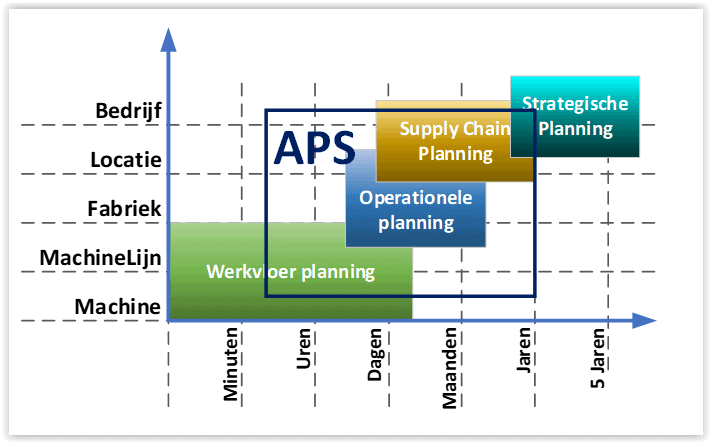

APS planners werken op een andere manier. Het zijn een soort rekenmodules die proberen om de beste oplossing te vinden voor een planning over alle afdelingen heen en die ook proberen om beschikbare materialen, machines en personeel terzelfdertijd te optimaliseren. Ook worden de prioriteiten op een passende manier in rekening gebracht.

De traditionele APS systemen zoals deze in de jaren ’80 en ’90 waren gebaseerd op wiskundige regels en simulaties. Deze systemen waren eenvoudig om te ontwikkelen en hadden maar weinig rekencapaciteit nodig. Deze systemen waren goed maar gaven niet altijd het meest optimale antwoord, konden moeilijk om met uitzonderingen en evolueerden niet mee in de tijd.

Tegenwoordig maakt men meer gebruik van rekensystemen gebaseerd op artificiële intelligentie. Immers hun grote nadeel, voldoende rekenkracht, wordt minder en minder een probleem. Heel kort door de bocht zijn deze systemen gebaseerd op de “Wet van Darwin” waarbij de soorten die het best aangepast zijn aan hun omgeving, overleven.

Alles start met een aantal regels waaraan ( zo veel mogelijk ) moet voldaan worden, bijvoorbeeld:

- Orders mogen niet te laat geleverd worden.

- De artikelen moeten in volgorde verwerkt worden (FIFO)

- Machines mogen niet stilstaan (bijvoorbeeld ovens)

- …

Daarnaast bepaalt men een aantal eigenschappen, die men kostprijsindicatoren noemt, en zo veel mogelijk moeten geoptimaliseerd worden, bijvoorbeeld:

- De doorstroomtijd moet zo minimaal mogelijk zijn.

- Zo weinig mogelijk omstellingen.

- Zo klein mogelijke eindstocks.

- Zo weinig mogelijk personeel nodig.

- …

Maar … de indicatoren werken elkaar tegen

- Weinig omstellingen betekent werken met grote orders en een langere doorstroomtijd.

- Weinig eindstock betekent kleinere orders en veel instellingen.

En toch moet de planner problemen de verschillende indicatoren terzelfdertijd gaan verbeteren. Het beste resultaat is een combinatie van waardes en “straffen”. Een indicator is bijvoorbeeld “cyclus tijd”, deze moet zo goed mogelijk zijn, maar is altijd een positieve waarde. Daarnaast heeft men een “boete”, deze wordt gegeven wanneer een beperkte factor wordt overschreden bijvoorbeeld “te laat geleverd”.

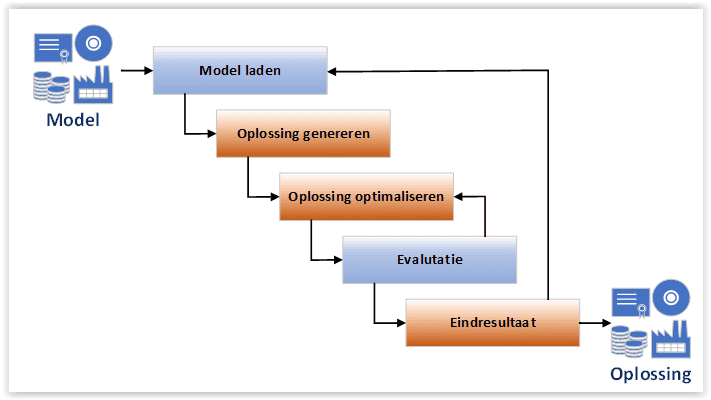

Een APS cyclus kan bestaat uit 2 verschillende stappen:

- Een generatie

- Een optimalisatie.

In een eerste stap worden via wiskundige logica een oplossingen aangemaakt. Deze oplossingen worden in een verdere fase geoptimaliseerd.

Bij het optimaliseren moet er voldoende ruimte zijn voor variaties en “willekeurige” oplossingen. De oplossing is gebaseerd op erfelijkheidsleer.

Hierbij vergelijkt met een planning met een biotoop waarbij men op korte termijn heel wat invloeden heeft:

- Neerslag ( veel of weinig ).

- Temperatuur ( te hoog of te laag )

- Seizoenen

- Vegetatie

We hebben ook klimaatwijzigingen op lange termijn. In deze biotoop wordt gerekend welk individu het best past in zijn omgeving (“survival of the fittest” ). Elk order kan in de productie op verschillende tijdstippen en op verschillende manieren worden geproduceerd.

Voor dat de berekening start, wordt elk order

- Bepaald wat de regels zijn waaraan het moet voldoen ( bv. Niet te laat leveren ).

- Bepaald wat de kostprijsindicatoren zijn

- Een manier vastgelegd hoe men het order gaat produceren

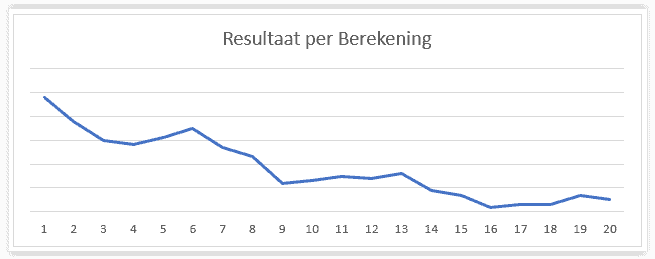

Bij de berekening gaat men gaat uitrekenen

- Hoe goed elk order presteert.

- Hoe goed de berekening zelf presteert: alle kostprijsindicatoren samen zorgen voor een globaal cijfer en hieraan kan men zien hoe goed de oplossing is

De best presterende orders gaat men ongewijzigd laten en de andere orders gaat men gaan wijzigen en in een volgende berekening opnieuw gaan uitrekenen. Door telkens de best presterende orders over te houden en de andere te herrekenen, gaat men steeds het algemene resultaat gaan verbeteren.

Een APS heeft als voordeel dat het systeem mee gaat evolueren met de vraag en ook een beste oplossing gaat bieden, ook wanneer de gegevens gaan ontsporen of wanneer er moet rekening gehouden worden met extravagante situaties gaan. Ook is dat soort planning in staat om verschillende kostprijsindicatoren terzelfdertijd te gaan optimaliseren.

Bent u op zoek naar welke tools en technieken op de markt uw bedrijf het meeste voordeel biedt? Dan staat het DD Digital-research team u graag ten dienste om dit onderzoek onder onze vleugels te nemen.

We werken daarbij merkonafhankelijk zodat uw noden en wensen als bedrijf op de eerste plaats komen en vanuit dat standpunt wordt advies gegeven over de beste slimme en digitale oplossingen, met als finaal doel: efficiëntie verbetering.

Contact

Ook benieuwd wat onze digitale ingenieurs voor uw productievloer kunnen betekenen? Neem gerust contact op met Bob of Stefan. Zij brengen u graag in contact met de juiste ingenieurs voor uw project.